Índice

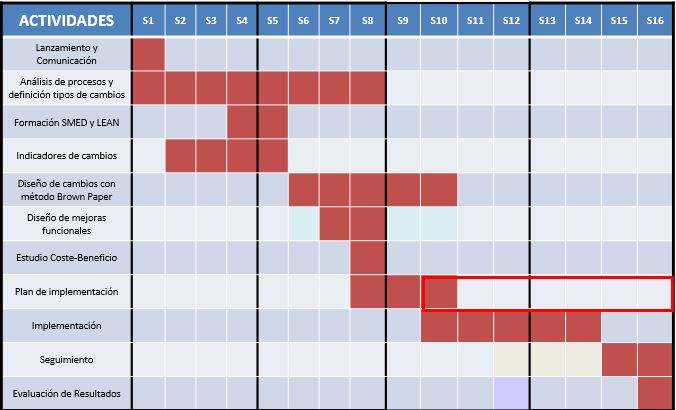

Resumen Planing / Recursos / Objetivos

Objetivos claves del Proyecto

- Flexibilizar los procesos de cambios con el objetivo de reducir el Lead Time de la planta en su línea de productos estratégicos.

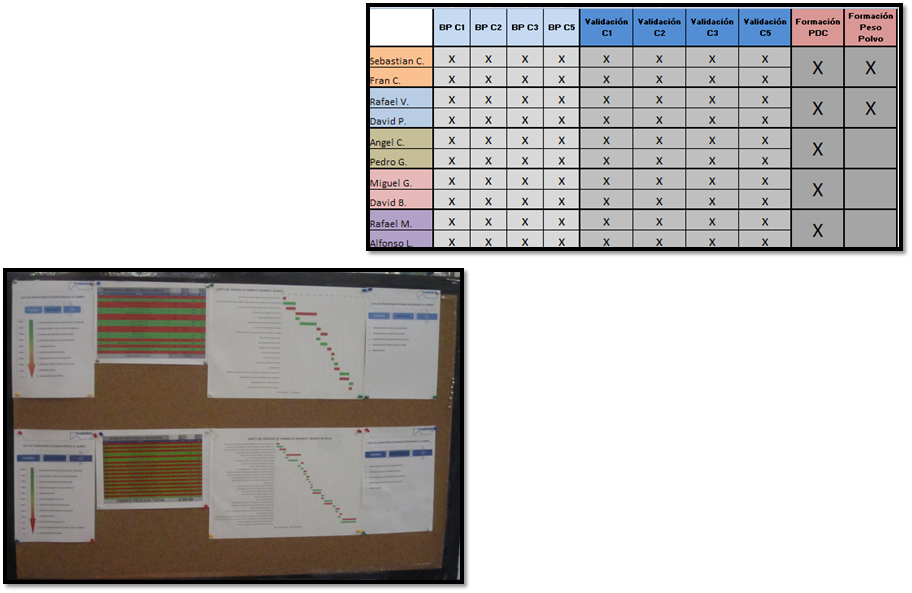

- Formar el personal a los conceptos de mejora continua & Involucrar al personal en cada etapa del proceso de re-ingeniería de los cambios

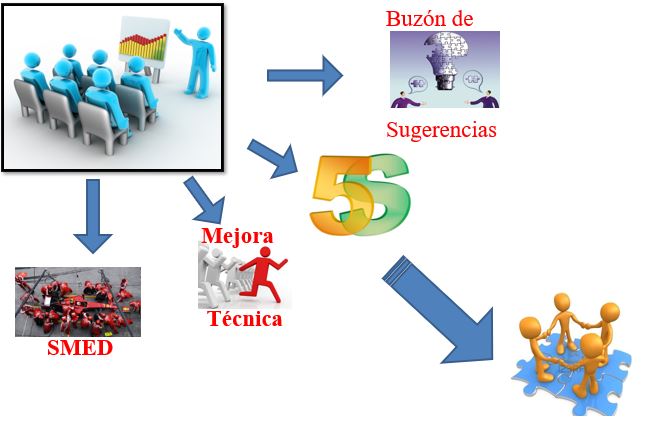

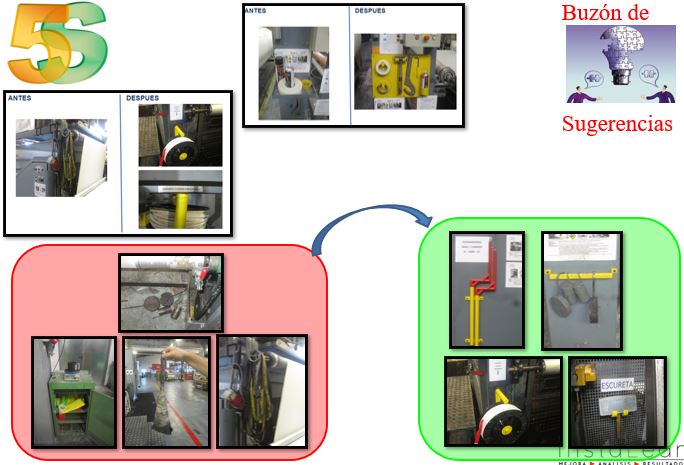

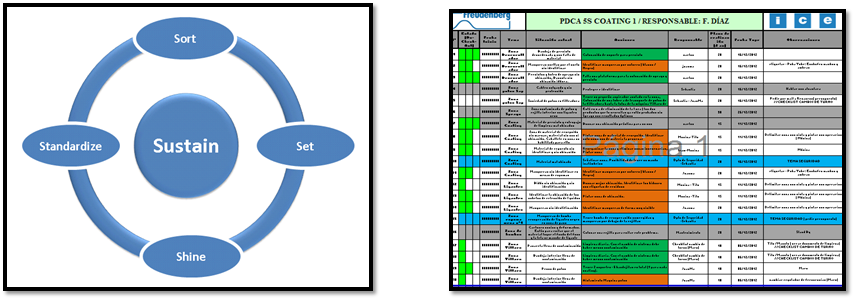

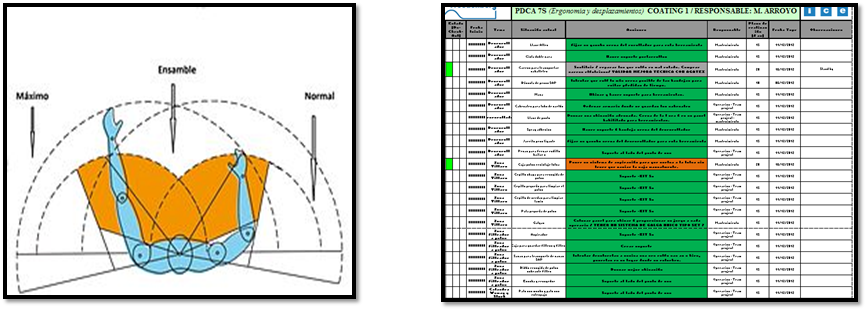

- Introducir los conceptos 5S, Ergonomía, SMED y Trabajo en paralelo

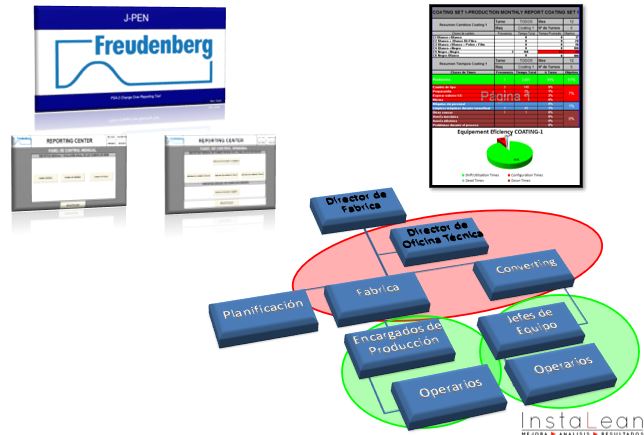

- Crear un programa de Reporting permitiendo de conservar y controlar los resultados

- Formar un equipo interno a la gestión & ejecución de proyectos SMED

Resumen de Metodologia & Acciones en 7 pasos

Step 1: Formar para cambiar / abrir las mentes

Step 2: Clasificar / Eliminar la variabilidad

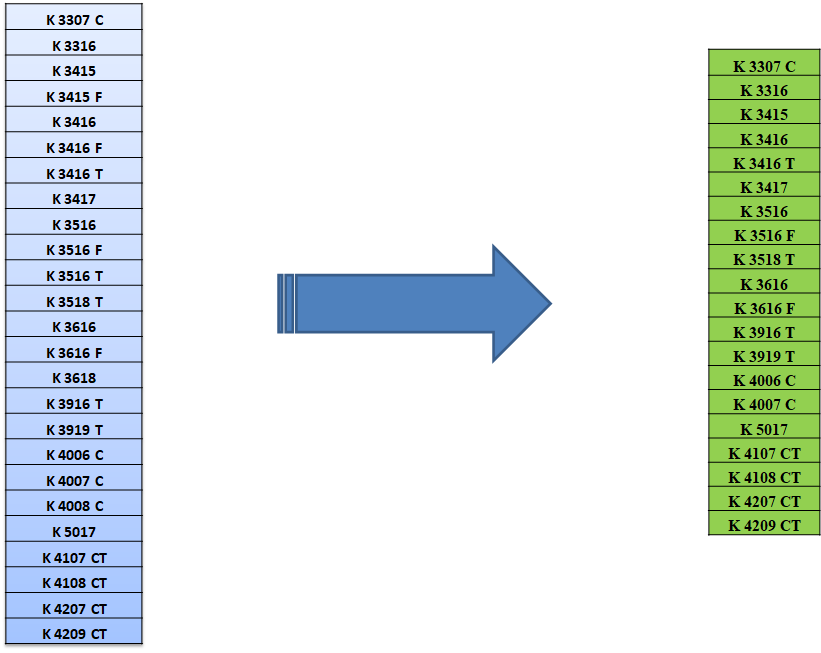

2.1 Definir los Key-Products

Reducción de 25 a 20 Key Products eliminando los productos con niveles de producción bajos o nulos en 2012.

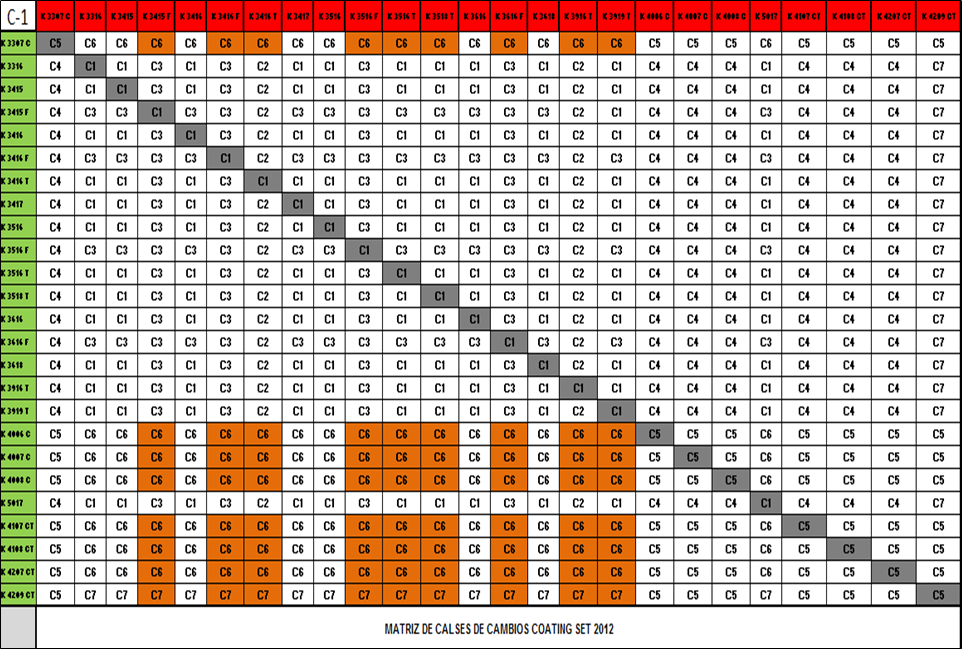

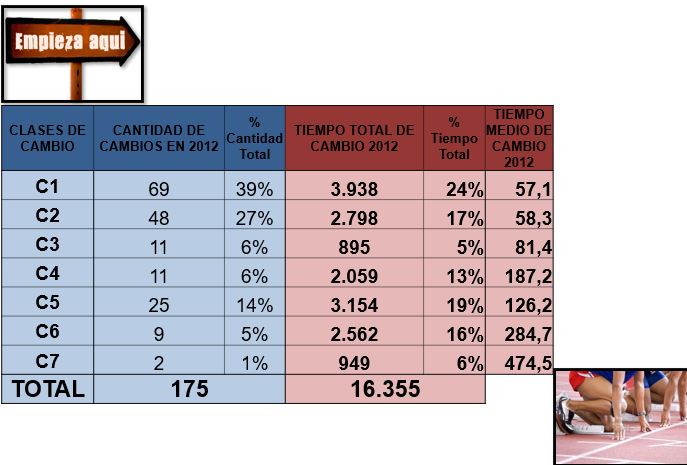

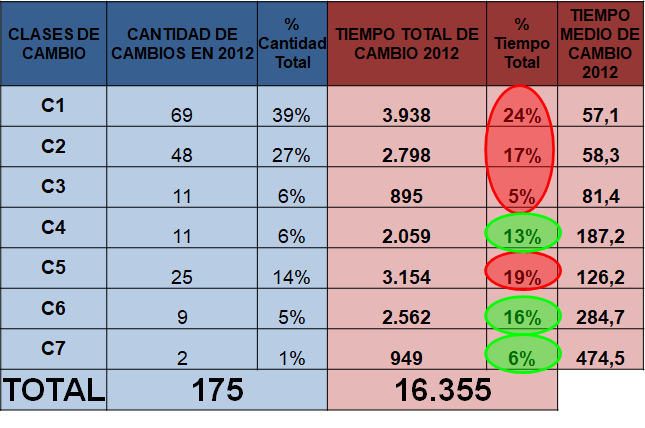

2.2 Crear Matriz de Clases de cambios

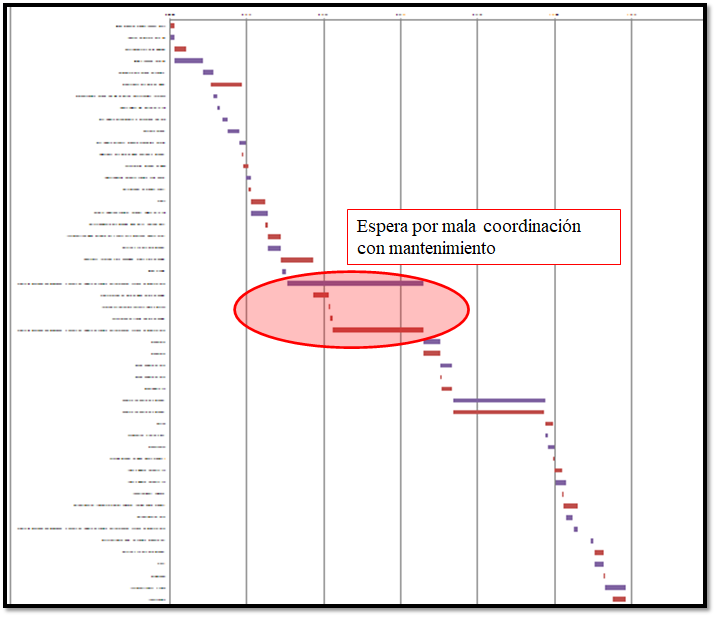

Step 3: Definir el Punto de Partida: ¿Donde Estamos?

Step 4: Mejorar el entorno de trabajo

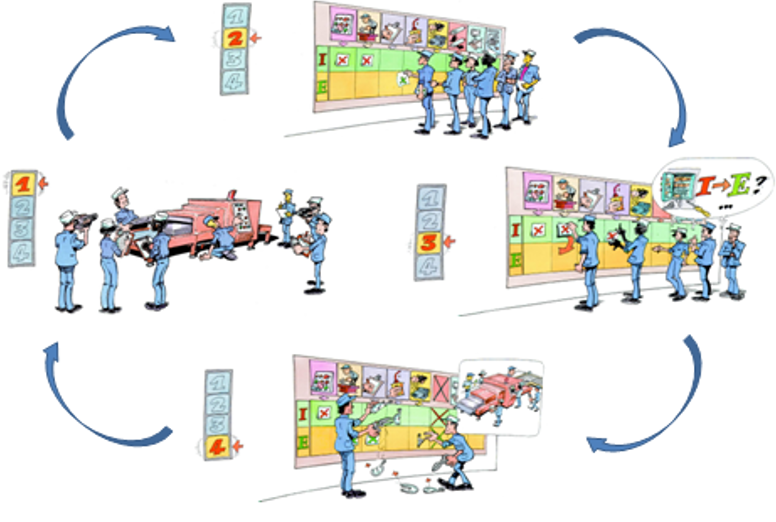

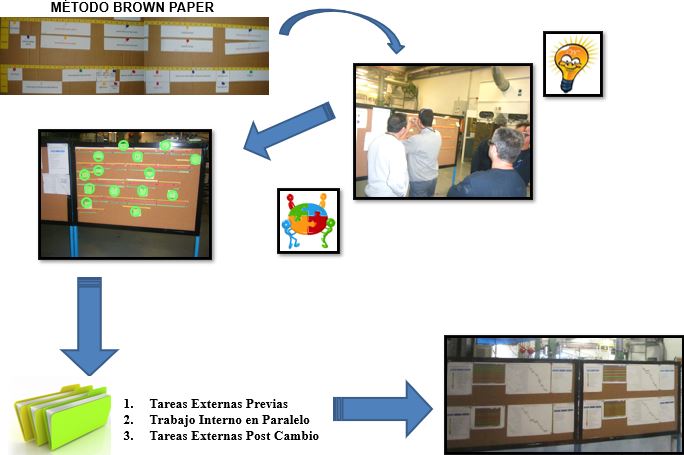

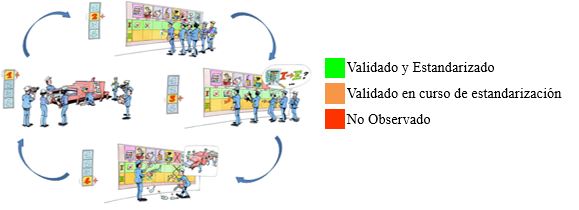

Step 5: Re-Ingeneria Democratica

Step 6: Controlar & Capitalisar las Mejoras

Step 7: Mejoras Técnicas & Funcionales

- Supresión de la necesidad del “Sprays” & Independencia con Mantenimiento

- Mejora Mecánica de la Maquina Villars

- Mejora Eléctrica de la Maquina Villars

Observaciones Lean cambio C2: Blanco->Blanco con Spray

- Creación de un programa de control de la desviación de polvo & Independencia con los encargados de producción

- Control de los encargados a través del Reporting

- Control de los encargados a través la supervisión de las tareas externas

Observaciones Lean cambio C2: Blanco->Blanco con Spray: 54 minutos

Resumen de Re-Ingeniería de procesos

Cantidad de procesos optimizados

- 66% de los cambios observados, definidos y optimizados

- 34% de los cambios mejorados

Resumen de Re-Ingeniería de procesos

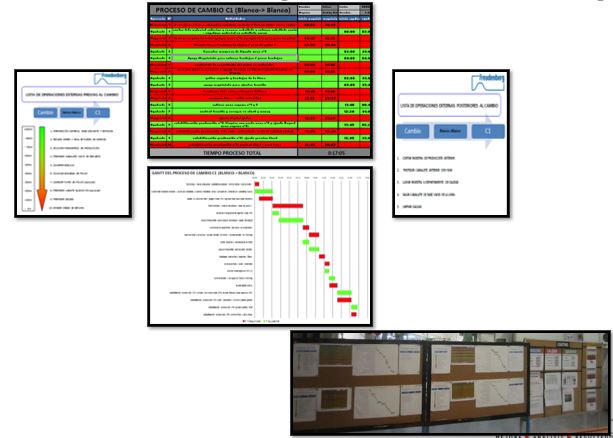

| Ouput1 | Output2 | Output3 | |

| C1 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

| C2 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

| C3 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

| C4 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

| C5 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

| C6 | Tareas Externas previas | Secuencia de trabajo con 2 PAX | Tareas Externas post-cambio |

Dossier de proceso

Resumen de Acciones Realizadas & Pendientes

Acciones 5S: Orden / Limpieza / Seguridad

| Estado | Cumplimiento | % | ||||

| Plan | 28 | 100% | ||||

| PENDIENTES | 17 | 60% | ||||

| Act / Implementado | 5 | 19% | ||||

| Descartadas | 6 | 21% |

Acciones 7S: Ergonomía / Desplazamientos

| Estado | Cumplimiento | % |

| Plan | 52 | 100% |

| PENDIENTES | 5 | 10% |

| Act / Implementado | 39 | 75% |

| Descartadas | 8 | 15% |

Acciones Organizativas

- Creación del dossier de procesos

- Formación de los operarios

- Definición del trabajo externo

- Definición de los Objetivos

Acciones Funcionales

- Creación del programa de peso de polvo

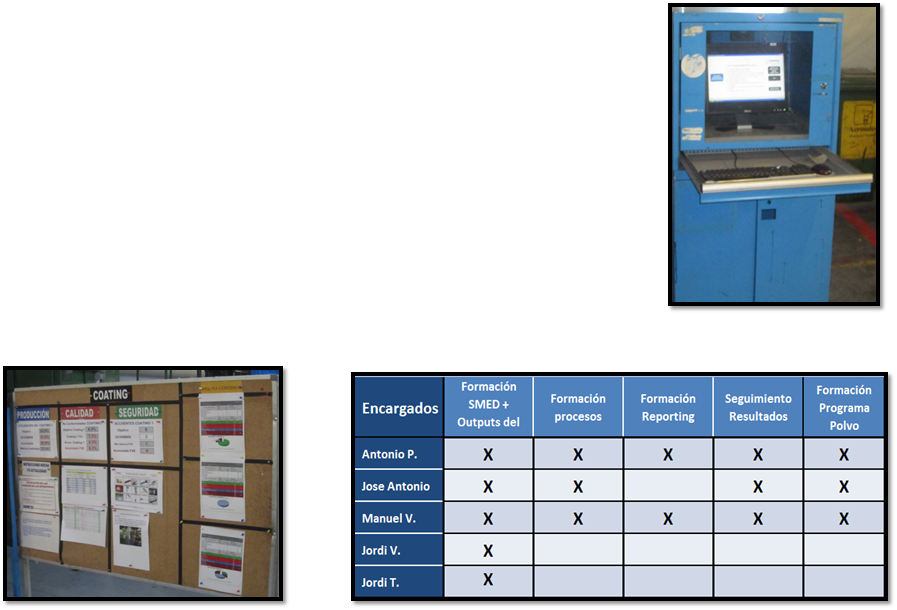

- Formación de los encargados

- Creación de paneles de comunicación & Reporting

Puntos pendientes

Uso del programa de peso de polvo:

Control desviación peso real Vs Target / Desviación peso bandejas / Ajuste Digital

Externalización del trabajo del ayudante:

Tener un caballete suplementario para los inicios de producción

Resultados del Proyecto

Análisis de los primeros resultados sobre el periodo de implementación

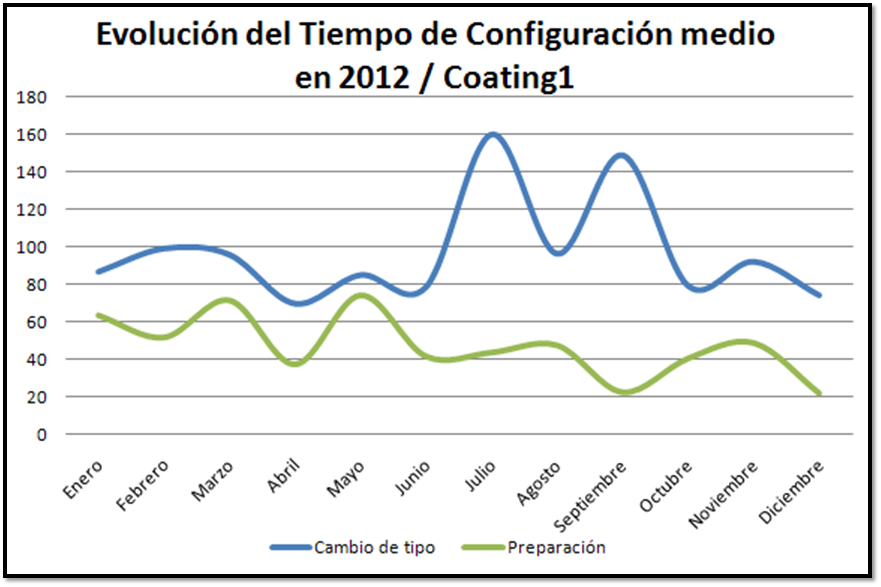

Tendencias 2012 del Coating 1

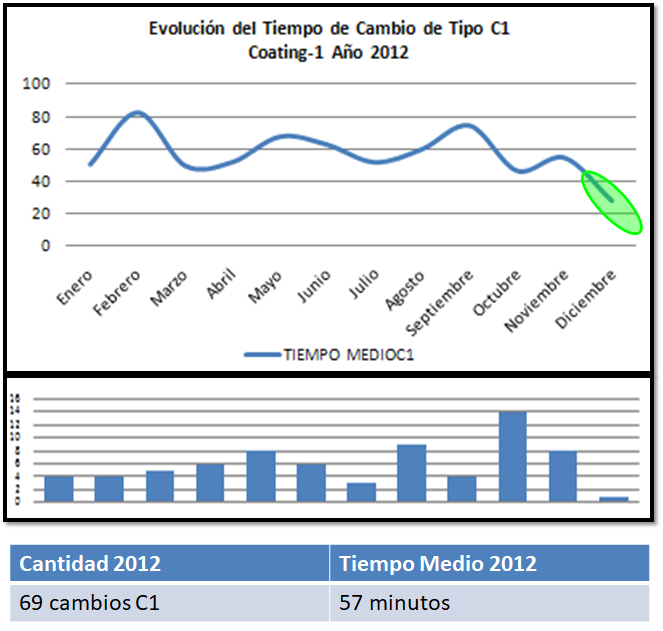

Evolución de los cambios C1 Blanco->Blanco

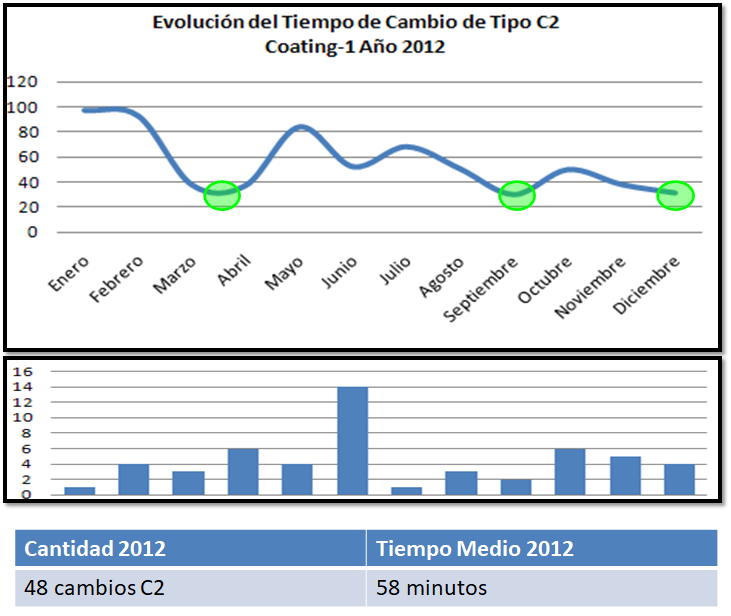

Objetivos a corto plazo para los cambios C2 Blanco->Blanco Bi-Co.

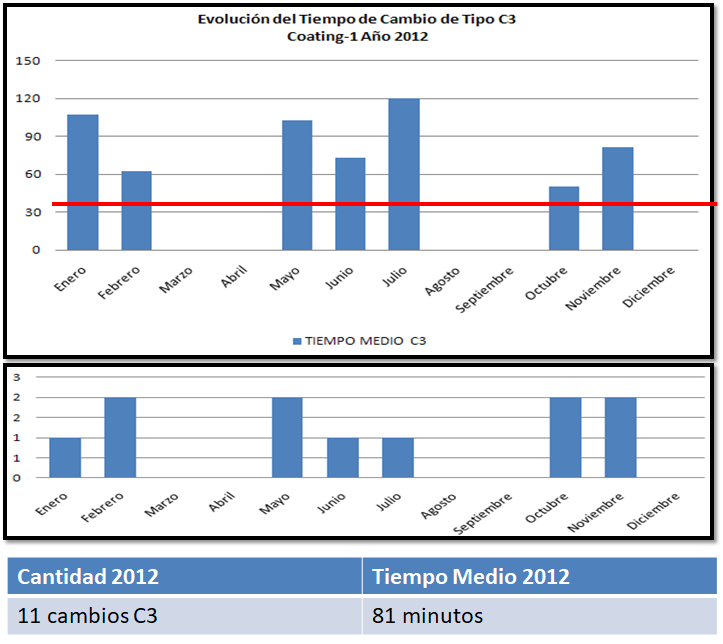

Objetivos a corto plazo para los cambios C3 Blanco->Blanco con Film

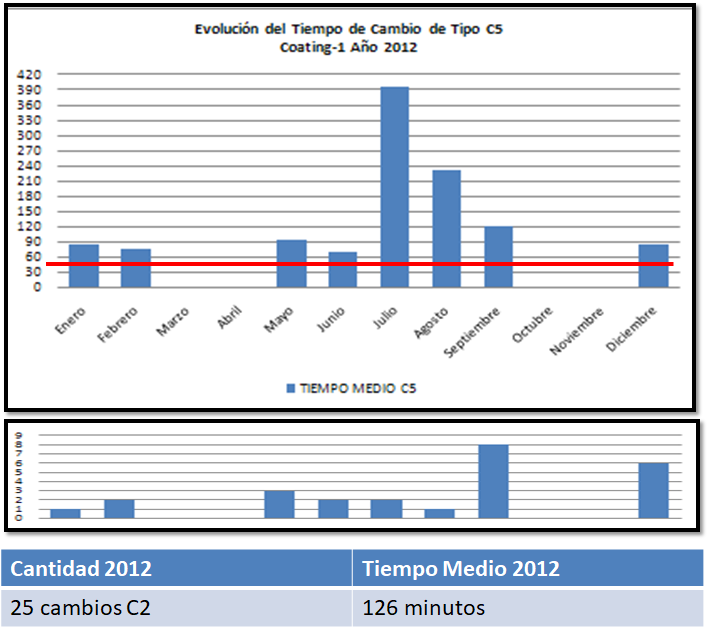

Objetivos a corto plazo para los cambios C5 Negro->Negro

Resumen de Resultados DEL 2/01/2013 AL 17/01/2013

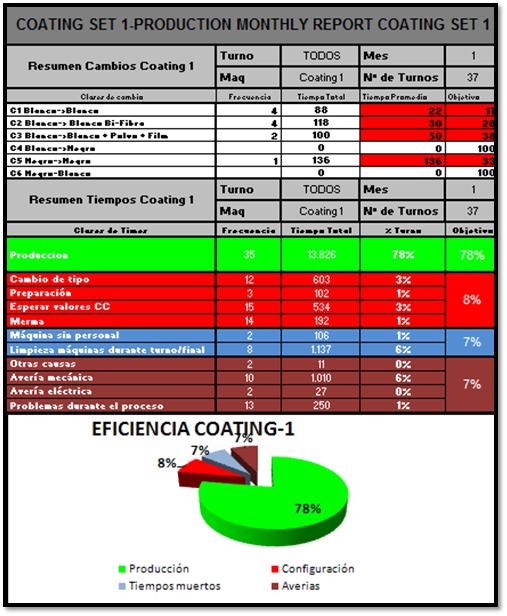

Eficiencia Coating enero 2013

Futuro a corto plazo

Ahora podemos empezar a mejorarnos!

Mejoras aplicables a todos los cambios

Control de los Resultados / Apoyar y Motivar a los operarios

- Revisión diaria con los operarios de los tiempos de cambios y de los problemas encontrados.

- Revisión semanal con el encargado de producción de los tiempos de cambios.

- Revisión semanal de los planes de acción de mejora continua y de las acciones en curso

Otras oportunidades de Mejora

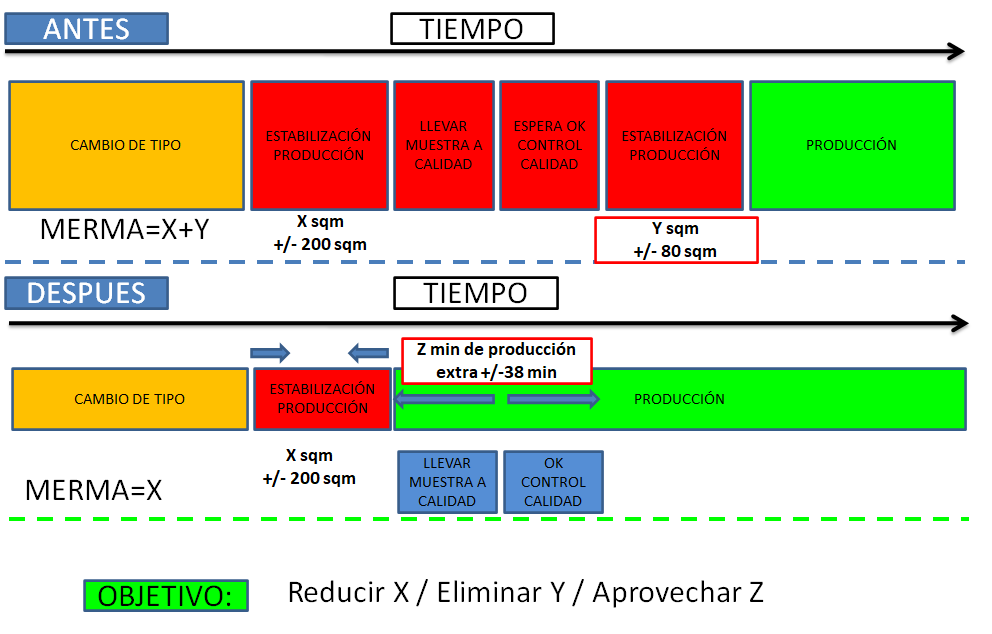

Controles de calidad

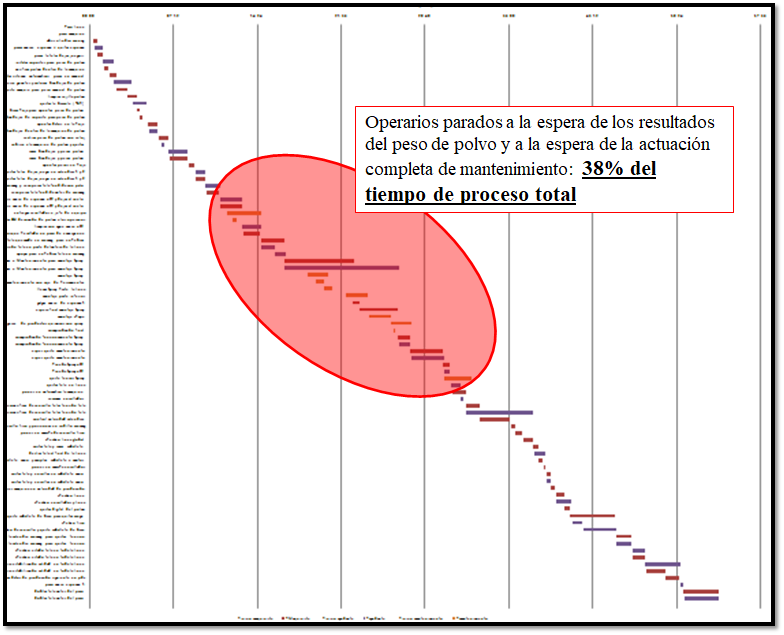

Hoy en día durante cada cambio de tipo tenemos varias fuentes de derroches debido al proceso actual de control de calidad estricto:

- Permitir la producción sin interrupción en los casos donde el proceso de preparación de la producción este controlado

- Analizar los procesos de preparación de producción no controlados

- Tener un indicador de controles de calidad en la línea de producción

Evaluación de los ahorros de material potenciales con un cambio de proceso

de arranque de producción